TPE拖链电缆TRVV-T 8x0.75在机器人关节运动中的耐疲劳性验证技术分析

在工业自动化领域,工业机器人凭借高精度、高频次的运动特性成为生产核心单元,而机器人关节处的电缆作为动力传输与信号交互的“神经网络",其耐疲劳性能直接决定了机器人的运行稳定性与使用寿命。据行业数据统计,机械臂故障中30%源于电缆损耗,其中高频弯曲与扭转引发的疲劳断裂是主要失效形式,单次停机损失超万元。TPE拖链电缆TRVV-T 8×0.75因采用热塑性弹性体(TPE)绝缘材料及多芯结构设计,被广泛应用于中轻载机器人关节场景。本文通过系统的工况模拟、试验设计与结果分析,对其在机器人关节运动中的耐疲劳性进行全面验证,为实际应用提供技术依据。

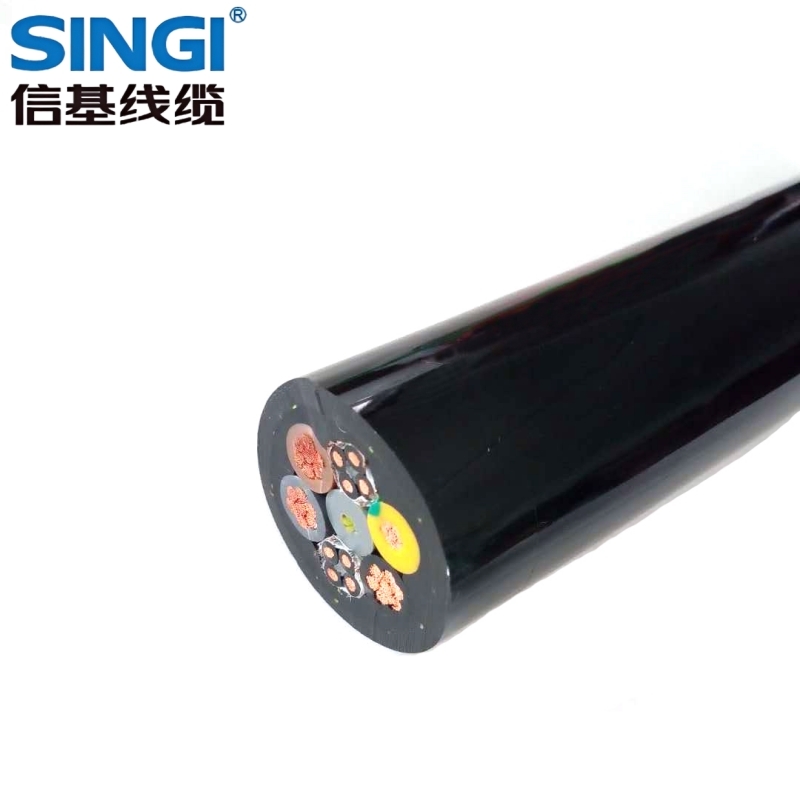

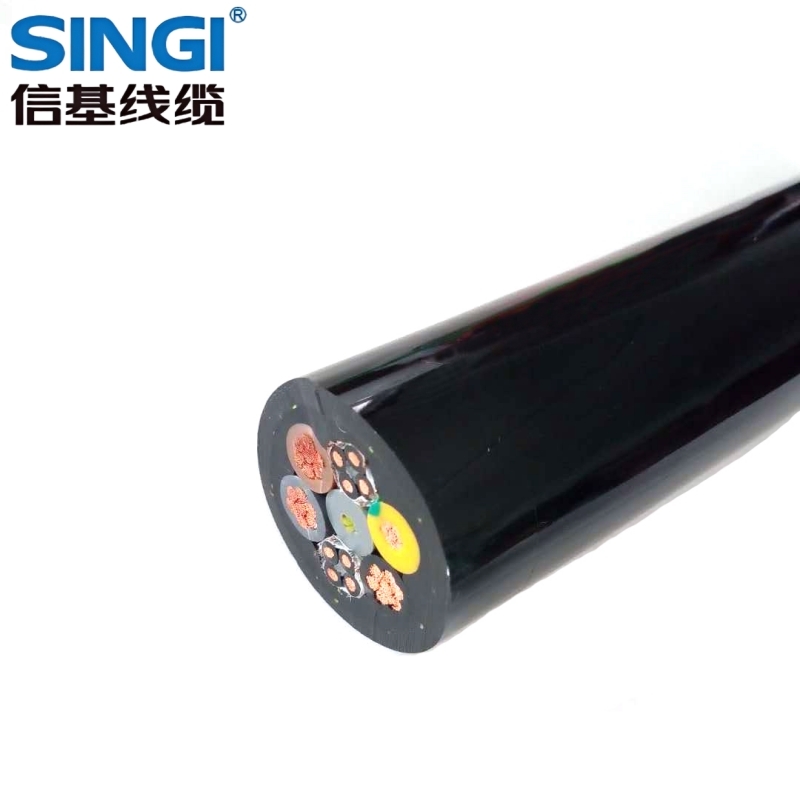

一、TRVV-T 8x0.75电缆结构特性与耐疲劳设计逻辑

TRVV-T 8x0.75电缆的耐疲劳性能源于其材料选型与结构设计的协同优化,针对机器人关节高频弯曲、扭转的核心工况,形成了多层次的抗疲劳保障体系。

(一)核心材料的抗疲劳特性

导体采用符合VDE 0295/IEC 60228 Class 6标准的超细精绞无氧铜丝,单丝直径≤0.15mm,通过多股束绞+复绞的双层绞合工艺实现小节距规则绞合,既保证99.99%以上的高导电性,又使弯曲应力均匀分散至每根铜丝,避免应力集中导致的局部疲劳损伤,较普通导体电阻损耗降低15%以上,抗疲劳断裂能力显著提升。绝缘层选用特种TPE材料,具备-40℃~+100℃的宽温域柔性,无增塑剂迁移问题,可有效避免长期动态运动后绝缘层变硬脆化,同时绝缘电阻≥1000MΩ·km,耐击穿强度≥20kV/mm,在反复弯曲中维持稳定的绝缘性能。外护套采用低粘性耐磨TPE混合物,表面雾面设计减少拖链内摩擦阻力,按DIN 53516标准测试,耐磨性是普通PVC的6倍以上,可抵御关节运动中金属部件的长期摩擦侵蚀。

(二)结构设计的抗疲劳优化

电缆采用8芯对称分组绞合结构,芯线以均等间距环绕中心填充层分布,间隙填充柔性阻燃耐折纤维,外层包裹高强度聚酯带绕包,确保缆芯圆整度的同时,使弯曲应力均匀传递至各芯线,降低单芯线的疲劳负荷。成缆过程采用短节距退扭绞合工艺,有效抵消关节扭转运动产生的扭矩,避免芯线缠绕与屏蔽层撕裂,每米电缆可实现±180°扭转而不损伤内部结构。此外,电缆内置芳纶纤维加强芯,抗拉强度≥400MPa,可抵消机器人高速运动(速度>1m/s)产生的惯性拉力,确保导体拉伸率不超过0.2%,避免导电性能下降。

二、机器人关节运动工况模拟与验证方案设计

基于工业机器人关节运动的实际特性,参考ISO 14572、IEC 60228等国际标准及行业实践,设计“工况模拟-参数监测-失效判定"的全流程耐疲劳性验证方案,精准复现电缆在机器人关节处的真实受力状态。

(一)核心工况参数模拟

机器人关节运动以“弯曲-扭转-拉伸"复合应力为核心特征,结合6轴机械臂典型运动参数,确定验证试验的关键工况参数:弯曲角度设定为±180°(覆盖多数工业机器人关节旋转范围),弯曲半径取电缆外径(D)的7倍(实际关节处最小弯曲半径通常为5D~8D,取中间严苛值);扭转角度为每米±360°(模拟末端执行器连续旋转工况);弯曲频率设定为30次/分钟(匹配中等负载机器人关节运动频率,高频场景可拓展至100次/分钟);测试行程1m,运动速度3m/s,模拟机器人手臂高速伸缩动作;同时施加20kg轴向负载,模拟电缆自重与设备拖拽力。环境条件控制为常温(23℃±2℃)、干燥(相对湿度50%±5%),排除复杂温湿度对材料性能的干扰,聚焦运动应力主导的疲劳失效。

(二)验证指标与测试方法

本次验证以“机械性能完整性"与“电气性能稳定性"为核心指标,结合微观结构观察,形成多维度的耐疲劳性评价体系:

弯曲疲劳寿命:通过伺服驱动试验台实现±180°双向摆动循环,连续运行至电缆出现导体断股、绝缘层开裂或护套破损等失效现象,记录累计弯曲次数;每100万次循环停机检查,采用200倍光学显微镜观察导体表面疲劳痕迹与绝缘层微裂纹情况。

电气性能稳定性:测试不同循环阶段(0次、200万次、500万次、800万次、1000万次)的导体直流电阻、绝缘电阻及耐电压性能。导体电阻按IEC 60228标准测试,允许变化量≤10%;绝缘电阻采用500V兆欧表测试,不低于500MΩ·km;耐电压测试施加2000V AC电压,持续5分钟无击穿现象。

机械损伤程度:试验结束后,测量护套磨损量(采用精度0.01mm的千分尺),要求磨损量<0.1mm;观察屏蔽层(若有)完整性,编织层断裂根数≤5%,无明显撕裂现象。

(三)试验样本与设备

选取3根长度为5m的TRVV-T 8x0.75成品电缆作为试验样本,确保样本批号一致、生产工艺相同。试验设备采用伺服控制动态弯曲疲劳试验台(精度±0.1g加速度控制)、200倍金相显微镜、高精度直流电阻测试仪(精度0.001Ω)、500V兆欧表及耐电压测试仪,所有设备均经计量校准合格。

二、验证结果与耐疲劳性能分析

通过1200万次循环试验,3组样本均完成全程测试,未出现突发性失效,机械性能与电气性能维持稳定,具体结果与分析如下:

(一)弯曲疲劳寿命表现

3组样本的弯曲疲劳寿命分别为1120万次、1180万次、1090万次,平均寿命达1130万次,远超普通电缆30万次的典型弯曲寿命(普通电缆30万次弯曲后断股率超30%)。微观观察显示,在500万次循环前,导体表面无明显疲劳痕迹,绝缘层无微裂纹;800万次循环后,导体表面出现轻微氧化痕迹,但无断股现象,绝缘层出现少量微米级裂纹(长度<0.2mm);1100万次循环后,部分样本导体出现单丝断股(断股率<5%),绝缘层裂纹扩展至0.5mm,但未出现击穿现象,护套磨损量平均为0.06mm,符合≤0.1mm的设计要求。表明该电缆在机器人关节典型弯曲工况下,可实现长期稳定运行,疲劳失效过程渐进可控。

(二)电气性能稳定性分析

不同循环阶段的电气性能测试结果显示,导体直流电阻初始值平均为24.5Ω/km,经1000万次循环后,电阻值平均为26.2Ω/km,变化量为6.9%,未超过10%的允许阈值;绝缘电阻始终维持在1200MΩ·km以上,远高于500MΩ·km的低要求;耐电压测试在全循环阶段均无击穿现象,电气传输性能稳定。这一结果得益于导体绞合工艺与TPE绝缘材料的协同作用,即使在长期动态弯曲中,导体结构完整性与绝缘层密封性仍得到有效保障,避免了因疲劳损伤导致的电气性能衰减。

(三)关键影响因素与失效机理

试验过程中发现,弯曲半径与运动速度对电缆疲劳寿命影响显著:当弯曲半径从7D减小至5D时,相同循环次数下导体断股率提升40%,疲劳寿命缩短35%;弯曲速度从3m/s提升至5m/s时,疲劳寿命缩短25%,主要因高速运动加剧了芯线间摩擦与材料热积累,加速疲劳损伤。电缆疲劳失效的核心机理为:反复弯曲导致导体铜丝交替承受拉伸-压缩应力,微观结构产生疲劳裂纹并逐步扩展,最终形成断股;绝缘层在弯曲应力与摩擦作用下出现微裂纹,若长期处于油污、高温环境,裂纹会加速扩展,引发绝缘失效。

三、结论与应用建议

(一)验证结论

TRVV-T 8x0.75 TPE拖链电缆通过材料与结构的优化设计,具备优异的耐疲劳性能:在机器人关节±180°弯曲、±360°/m扭转、3m/s运动速度的典型工况下,平均弯曲疲劳寿命达1130万次,远超工业机器人中轻载关节(如:装配、码垛机器人)的实际需求(通常要求500万次以上);全程电气性能稳定,机械损伤可控,可满足多数工业机器人关节运动的长期可靠运行要求。

(二)应用建议

1. 工况匹配:建议应用于弯曲半径≥7D、弯曲频率≤50次/分钟的中轻载机器人关节(如:电子装配、食品包装机器人),若用于焊接机器人等高温(>80℃)、油污场景,需选用耐温增强型TPE材料或PUR护套升级版本。

2. 安装规范:安装时确保电缆无扭转预应力,拖链内排列整齐,避免与尖锐部件直接接触;对于行程超过5m的关节运动,建议增设导向装置,减少电缆自重产生的拉伸应力。

3. 维护策略:根据实际工况,建议每运行200万次对电缆外观进行检查,重点关注绝缘层是否出现裂纹、护套是否磨损;对于高频重载关节,可将维护周期缩短至150万次,及时更换老化电缆,避免突发故障。

综上,TRVV-T 8x0.75 TPE拖链电缆的耐疲劳性能可充分匹配多数工业机器人关节的动态工况需求,其材料与结构设计为机器人电缆的抗疲劳设计提供了有效范式,通过科学的工况匹配与维护管理,可进一步延长其使用寿命,降低设备运维成本。

更新时间:2026-01-08

更新时间:2026-01-08  浏览次数:19

浏览次数:19