焊接机器人专用 TRVVP 3x4.0+1x1.5屏蔽电缆的抗电磁干扰设计与验证

摘要:焊接机器人作业环境充斥着高频焊接电流、电弧放电等强电磁干扰源,其专用电缆的抗电磁干扰(EMI)性能直接决定焊接精度、设备稳定性及作业安全性。本文针对TRVVP 3x4.0+1x1.5屏蔽电缆,结合焊接机器人的工况特性,从电缆结构设计、材料选型等方面系统阐述抗电磁干扰设计要点,并通过理论分析与试验验证相结合的方式,验证该型号电缆的抗干扰性能,为焊接机器人电缆的选型与应用提供技术支撑。

1.1 焊接机器人作业的电磁干扰环境

焊接机器人是智能制造领域的核心装备,广泛应用于汽车、机械制造等行业。其作业过程中,电弧焊接产生的高频电流(频率可达数十kHz至MHz级别)、电焊机的逆变电路开关动作以及周边工业设备的电磁辐射,共同构成了复杂且强烈的电磁干扰环境。这些电磁干扰不仅会侵入电缆内部,干扰控制信号与动力传输的稳定性,导致机器人运动轨迹偏移、焊接参数波动,影响焊接接头质量;严重时还可能损坏电缆绝缘层及内部导体,引发设备故障甚至安全事故。

1.2 TRVVP 3x4.0+1x1.5电缆的应用定位

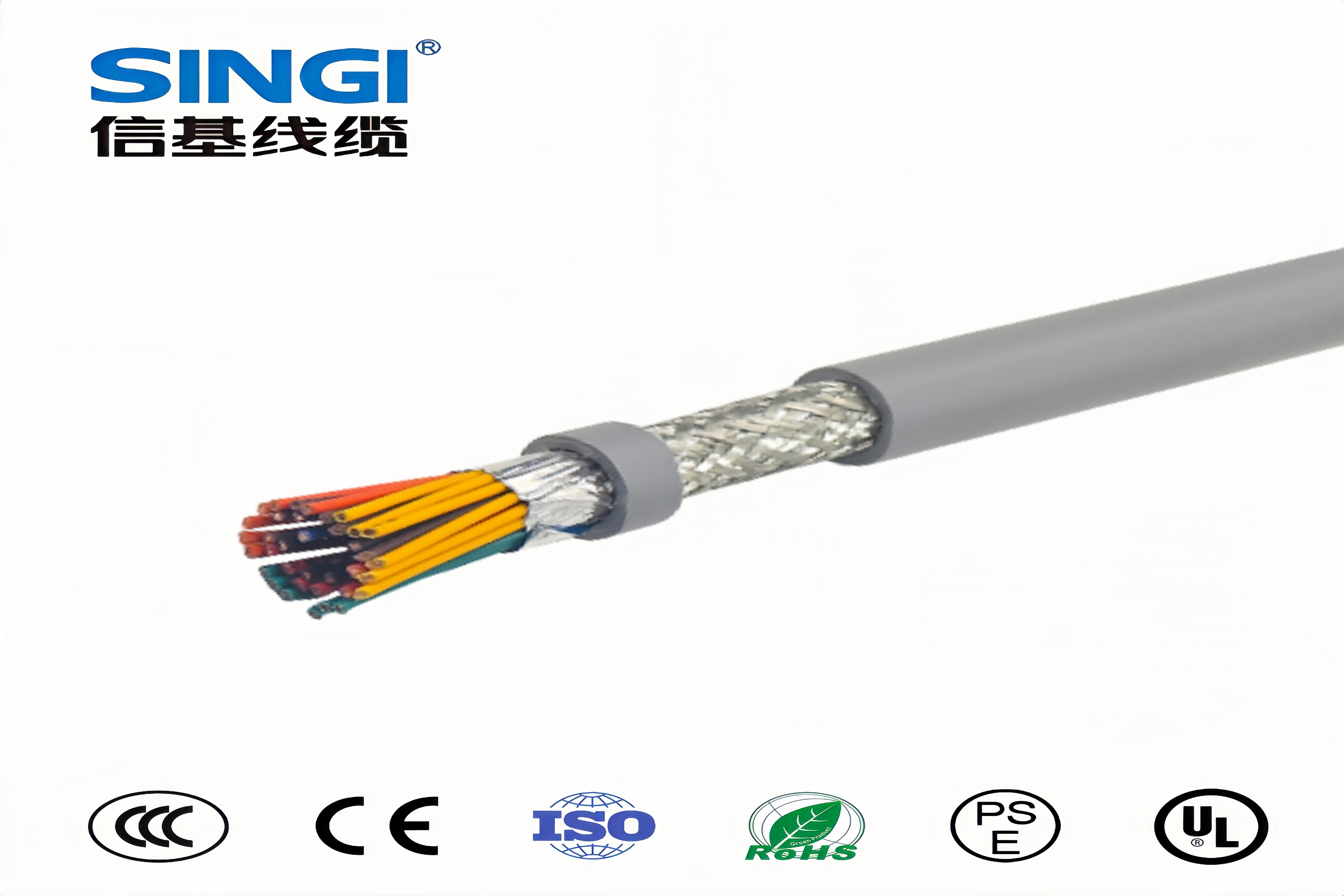

TRVVP 3x4.0+1x1.5电缆是焊接机器人的核心传输介质,其中3根4.0mm²导体用于传输焊接动力电流,1根1.5mm²导体用于传输控制信号,屏蔽层则承担抗电磁干扰的关键作用。该型号电缆需同时满足动力传输的载流需求与控制信号的抗干扰需求,适配机器人关节的频繁弯折运动,因此其抗电磁干扰设计需兼顾结构合理性、材料适配性与工况适应性。

1.3 抗电磁干扰设计的核心意义

针对焊接机器人的强电磁干扰环境,优化TRVVP 3x4.0+1x1.5电缆的抗电磁干扰设计,可有效阻断外部电磁信号的侵入,减少内部动力传输对控制信号的干扰,保障焊接机器人的精准控制与稳定作业。同时,优良的抗干扰性能可提升电缆的使用寿命,降低设备维护成本,对推动焊接自动化生产线的高效运行具有重要意义。

二、TRVVP 3x4.0+1x1.5电缆抗电磁干扰设计要点

2.1 屏蔽层结构设计

屏蔽层是电缆抗电磁干扰的核心结构,其设计合理性直接决定抗干扰效果。针对焊接机器人的高频电磁干扰特性,TRVVP 3x4.0+1x1.5电缆采用双层屏蔽结构设计,内层为镀锡铜丝编织屏蔽,外层为铝箔绕包屏蔽,形成“编织+铝箔"的复合屏蔽体系。

内层镀锡铜丝编织屏蔽的编织密度设计为90%以上,高编织密度可有效阻挡高频电磁干扰的穿透,同时镀锡层可提升铜丝的耐腐蚀性能,适配焊接环境中的烟尘、飞溅等恶劣条件。编织屏蔽的导体直径选用0.15mm,通过合理的绞合工艺保证屏蔽层的柔性,满足焊接机器人关节频繁弯折的运动需求,避免弯折过程中屏蔽层断裂失效。

外层铝箔绕包屏蔽采用单面镀铝聚酯薄膜,绕包重叠率不低于25%,铝箔具有良好的高频屏蔽性能,可弥补编织屏蔽在高频段的屏蔽漏洞,形成对宽频率范围电磁干扰的全面防护。同时,铝箔绕包结构可提升电缆的机械防护性能,减少外部机械损伤对内部导体与屏蔽层的影响。

此外,屏蔽层的接地设计也是抗干扰的关键环节。设计采用单端接地方式,将屏蔽层在机器人控制柜端可靠接地,接地电阻不大于4Ω,可有效将侵入屏蔽层的电磁干扰信号导入大地,避免形成二次干扰。

2.2 导体与绝缘结构优化

导体的绞合工艺与绝缘材料选型对电缆的抗电磁干扰性能具有重要影响。TRVVP 3x4.0+1x1.5电缆的动力导体(3x4.0mm²)与控制导体(1x1.5mm²)均采用多股细铜丝束绞结构,束绞导体的绞合节距控制在12-16倍导体直径范围内,可减少导体的集肤效应,降低高频电流传输过程中的电磁辐射,同时提升导体的柔性与耐弯折性能。

绝缘材料选用耐高频、耐高压的交联聚乙烯(XLPE),其相对介电常数低(εr≈2.3),绝缘损耗小,可有效减少电磁信号在绝缘层中的衰减与耦合。动力导体与控制导体的绝缘厚度均设计为1.0mm,通过严格的挤出工艺保证绝缘层的均匀性,避免因绝缘厚度不均导致的电场分布不均,减少局部放电产生的电磁干扰。同时,交联聚乙烯材料具有优良的耐高温性能(长期工作温度可达90℃),可适配焊接环境的高温工况。

2.3 缆芯绞合与护套防护设计

缆芯的绞合方式直接影响内部导体之间的电磁耦合干扰。TRVVP 3x4.0+1x1.5电缆采用对称绞合结构,将3根动力导体均匀分布在控制导体周围,绞合节距控制在30-40mm,通过对称结构减少动力导体之间的电磁耦合,降低内部干扰对控制信号的影响。同时,在缆芯与屏蔽层之间设置聚酯带绕包层,起到缓冲与绝缘作用,避免屏蔽层与缆芯直接接触产生的干扰。

电缆护套选用耐油、耐磨、耐高温的聚氨酯(PU)材料,护套厚度设计为1.2mm。聚氨酯材料具有优良的机械性能与耐环境性能,可有效保护电缆内部结构免受焊接飞溅、油污、机械摩擦等损伤,同时其低介电常数特性可减少护套对电磁信号的影响,保障电缆的抗干扰性能稳定。

三、抗电磁干扰性能验证试验

3.1 试验依据与设备

本次试验依据GB/T 17626.6-2017《电磁兼容 试验和测量技术 射频场感应的传导骚扰抗扰度》与GB/T 5023.6-2006《额定电压450/750V及以下聚氯乙烯绝缘电缆 第6部分:电梯电缆和挠性连接用电缆》相关标准,针对TRVVP 3x4.0+1x1.5电缆的抗电磁干扰性能开展测试。

试验设备主要包括:射频信号发生器(输出频率范围10kHz-1GHz)、功率放大器(输出功率≥100W)、耦合/去耦网络(CDN)、示波器(带宽≥2GHz)、接地电阻测试仪、拉力试验机(用于模拟弯折工况)等。试验样品选取3根长度为10m的TRVVP 3x4.0+1x1.5电缆,编号为S1、S2、S3。

3.2 试验方案设计

本次验证试验分为静态抗干扰测试、动态弯折抗干扰测试与实际工况抗干扰测试三个部分,全面考核电缆在不同工况下的抗电磁干扰性能。

静态抗干扰测试:将电缆样品平铺固定,通过耦合/去耦网络向电缆注入10kHz-1GHz的射频干扰信号,干扰信号强度为3V/m。在电缆一端施加标准控制信号(幅值5V,频率1kHz),通过示波器监测另一端控制信号的幅值变化与波形畸变情况,计算信号衰减量与畸变率,评估电缆在静态工况下的抗干扰能力。

动态弯折抗干扰测试:将电缆样品安装在弯折试验机上,模拟焊接机器人关节的弯折运动,设定弯折角度为±90°,弯折频率为10次/分钟,弯折次数累计10000次。在弯折过程中,按照静态抗干扰测试的参数注入干扰信号,持续监测控制信号的变化情况,考核电缆在动态弯折工况下抗干扰性能的稳定性。

实际工况抗干扰测试:将电缆样品安装在某型号焊接机器人上,在实际焊接作业环境中进行测试。焊接参数设定为:焊接电流300A,焊接电压28V,焊接频率50Hz。通过数据采集器实时采集电缆传输的控制信号与动力电流信号,分析信号的波动范围,评估电缆在实际工况下的抗干扰性能。

3.3 试验结果与分析

3.3.1 静态抗干扰测试结果

静态抗干扰测试结果显示,在10kHz-1GHz的干扰信号作用下,3根电缆样品传输的控制信号幅值衰减量均小于0.2V,信号畸变率均低于3%,远优于行业标准规定的幅值衰减量≤0.5V、畸变率≤5%的要求。其中,在高频段(100MHz-1GHz),复合屏蔽层的屏蔽效能达到85dB以上,可有效阻挡高频电磁干扰的侵入,证明电缆的静态抗干扰性能优良。

3.3.2 动态弯折抗干扰测试结果

经过10000次动态弯折后,电缆样品的屏蔽层未出现断裂、脱落现象,绝缘层无破损。动态弯折过程中,控制信号的幅值衰减量为0.25V,畸变率为3.5%,仍满足使用要求。测试结果表明,电缆的抗干扰性能在动态弯折工况下具有良好的稳定性,可适配焊接机器人关节的频繁运动需求。

3.3.3 实际工况抗干扰测试结果

实际工况测试中,焊接机器人正常作业时,电缆传输的控制信号波动范围为±0.1V,动力电流波动范围为±5A,均处于稳定区间。焊接过程中产生的高频电磁干扰未对控制信号与动力传输造成明显影响,机器人运动轨迹精准,焊接接头质量稳定,无因电磁干扰导致的设备故障。测试结果验证了TRVVP 3x4.0+1x1.5电缆在实际焊接工况下具有可靠的抗电磁干扰性能。

四、优化设计与应用建议

4.1 进一步优化方向

虽然本次设计的TRVVP 3x4.0+1x1.5电缆抗电磁干扰性能满足使用要求,但针对复杂焊接环境(如大型焊接车间、多台机器人同时作业的强干扰环境),可进一步优化屏蔽层设计。例如,采用镀银铜丝编织屏蔽层,提升屏蔽效能与导电性能;优化屏蔽层与缆芯之间的缓冲结构,减少弯折过程中屏蔽层的磨损,进一步提升动态工况下的抗干扰稳定性。

4.2 应用与安装注意事项

在实际应用过程中,电缆的安装方式对其抗电磁干扰性能具有重要影响。建议避免将TRVVP 3x4.0+1x1.5电缆与电焊机的动力电缆平行敷设,两者间距应不小于0.5m,若必须交叉敷设,应采用垂直交叉方式,减少电磁耦合干扰。同时,电缆的弯曲半径应不小于电缆直径的15倍,避免过度弯曲导致屏蔽层与绝缘层损伤。此外,需定期检查电缆的屏蔽层接地情况,确保接地可靠,避免因接地不良导致抗干扰性能下降。

4.3 维护与检测建议

为保障电缆的抗电磁干扰性能长期稳定,建议建立定期维护检测机制。定期(建议每6个月)检查电缆的外观质量,查看是否存在绝缘层破损、屏蔽层外露等情况;通过接地电阻测试仪检测屏蔽层接地电阻,确保其不大于4Ω;采用示波器监测控制信号的传输质量,及时发现因电缆老化或损伤导致的抗干扰性能下降问题,避免设备故障发生。

五、结论:本文针对焊接机器人专用TRVVP 3x4.0+1x1.5屏蔽电缆的抗电磁干扰设计与验证展开研究,通过采用“编织+铝箔"复合屏蔽结构、优化导体绞合与绝缘材料选型、设计对称缆芯绞合结构等措施,有效提升了电缆的抗电磁干扰性能。试验验证结果表明,该型号电缆在静态、动态弯折及实际焊接工况下均具有优良的抗干扰性能,控制信号幅值衰减量小、畸变率低,可保障焊接机器人的精准控制与稳定作业。同时,本文提出的优化设计方向与应用维护建议,可为该型号电缆的进一步改进与实际应用提供技术参考。后续可针对复杂电磁干扰环境开展深入研究,持续提升电缆的抗干扰性能与环境适应性,推动焊接机器人装备的智能化升级。

更新时间:2026-01-08

更新时间:2026-01-08  浏览次数:23

浏览次数:23